速机齿轮加工精度不足(如齿厚偏差过大)及安装时轴线平行度 / 同轴度误差超标,是由加工环节的设备精度缺陷、工艺参数不当、基准定位偏差,与安装环节的箱体基准精度不足、装配工具及操作不规范、零部件匹配性差等多因素共同作用导致的结果。

1. 加工设备精度缺陷

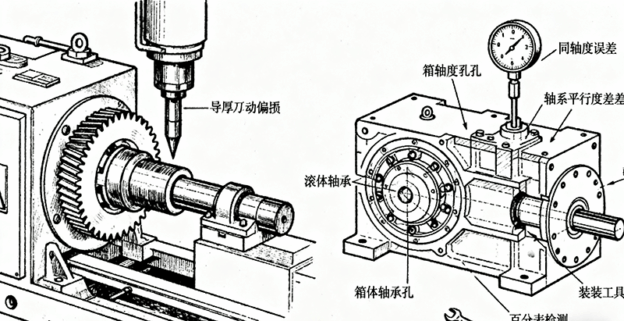

滚齿机、插齿机等核心加工设备的主轴径向跳动量超标,或工作台分度精度偏离标准要求,会直接导致齿轮切削过程中齿距、齿厚的一致性偏差;此外,刀具安装后若出现径向或轴向跳动过大的问题,也会进一步加剧齿厚切削的不均匀性,最终引发齿厚偏差。

2. 工艺参数与刀具选用问题

- 切削参数不合理:若切削进给量过大、切削速度过高或过低,易造成齿厚切削过量(齿厚偏薄)或切削不足(齿厚偏厚);

- 刀具状态异常:滚刀、插齿刀等切削刀具长期使用后出现刃口磨损、崩刃,或刃磨后精度未达设计要求且未及时更换,会导致切削后的齿形、齿厚精度下降;

- 刀具参数不匹配:选用的刀具参数(如模数、压力角)与待加工齿轮的设计参数不一致,会直接导致齿厚加工尺寸偏离设计标准。

3. 加工基准与测量误差

- 基准定位偏差:齿轮内孔、端面等核心定位基准的圆度、垂直度超差,会导致加工时齿轮定位不准,进而引发齿厚加工偏差;

- 测量环节误差:未采用公法线千分尺、齿厚卡尺等专用量具进行齿厚检测,或测量基准(如测量端面、内孔)与加工基准不一致,会造成齿厚判定结果失真,无法准确识别实际加工偏差。

4. 材料特性与热处理影响

齿轮毛坯材质均匀性差(如存在夹杂、偏析),会导致加工过程中切削抗力不均,间接引发齿厚偏差;此外,齿轮热处理后若出现变形(如弯曲、收缩)且未进行校正处理,后续加工难以完全消除变形误差,最终导致齿厚尺寸超出允许范围。

二、减速机安装时轴线平行度 / 同轴度误差超标的具体原因

1. 箱体与基准件精度不足

- 箱体自身精度缺陷:减速机箱体的轴承孔同轴度、平行度本身未达设计精度要求,或轴承孔与箱体安装端面的垂直度误差超标,会直接决定轴线装配的基准偏差,为后续误差埋下隐患;

- 安装基准偏移:箱体安装面未通过水平仪等工具找平,或固定螺栓未按要求紧固(如螺栓松动、紧固力度不均),会导致箱体整体位置偏移,进一步放大轴线平行度 / 同轴度误差。

2. 装配工具与操作规范问题

- 工具选用不当:未使用芯轴、百分表、激光对中仪等专用定位及检测工具,仅依靠手工目视对齐,易造成轴线定位偏差;

- 操作手法不规范:轴承安装时采用敲打过猛的方式,易导致轴承外圈变形、滚道损伤,影响轴系旋转精度;此外,螺栓紧固顺序混乱、力度不均,会引发轴系受力变形,导致轴线偏移。

3. 轴类与零部件匹配性问题

- 轴类零件精度缺陷:传动轴的直线度、圆度超差,或轴承游隙过大(导致轴系窜动)、过小(导致轴系卡滞),会直接影响轴线的直线度与稳定性;

- 配合间隙不当:齿轮轮毂与传动轴的配合间隙过松(导致装配后相对位移),或过盈量超标(导致轴系变形),均会在装配后放大轴线平行度 / 同轴度误差。

4. 环境因素与后续检测缺失

安装环境存在持续振动,或温度剧烈变化导致零部件热胀冷缩,会引发轴系、箱体的微小变形,间接影响轴线精度;此外,装配完成后未进行空载跑合检测,无法及时发现并修正初始轴线偏差,易导致后续运行中误差进一步扩大。