许多企业因忽视对减速机的定期维护,导致设备突然停机,造成生产线的中断与巨大的损失。定期检查减速机的各个部件,如齿轮、轴承和电机,能有效防止潜在故障的发生。

通过与专业的减速机厂家合作,您可以享受到定期维护和预防性保养服务,确保减速机处于最佳工作状态,为企业的生产提供强有力的保障。

许多企业因忽视对减速机的定期维护,导致设备突然停机,造成生产线的中断与巨大的损失。定期检查减速机的各个部件,如齿轮、轴承和电机,能有效防止潜在故障的发生。

通过与专业的减速机厂家合作,您可以享受到定期维护和预防性保养服务,确保减速机处于最佳工作状态,为企业的生产提供强有力的保障。

减速机作为机械设备中的核心部件,长期使用后难免出现磨损、异响或过热等问题。常见的故障包括润滑油不足、齿轮损坏、轴承故障等。

正确的维修方法是及时检测并替换故障部件,同时使用高质量的润滑油和确保合理的工作负荷。选择具有专业技术能力的减速机厂家进行维修,能够确保维修质量,减少二次故障的发生,让您的设备持续稳定运行。

减速机在各行各业的机械设备中扮演着至关重要的角色。作为动力传递的核心部分,减速机一旦出现故障,将直接影响到生产效率与设备运行。为确保减速机的长期稳定运行,定期的维护与专业维修至关重要。

专业的减速机厂家拥有先进的维修技术和经验丰富的技术人员,能够及时诊断并排除减速机故障,帮助企业延长设备的使用寿命,减少停机时间。选择合适的减速机维修厂家,不仅能降低运营成本,还能提高生产效率。

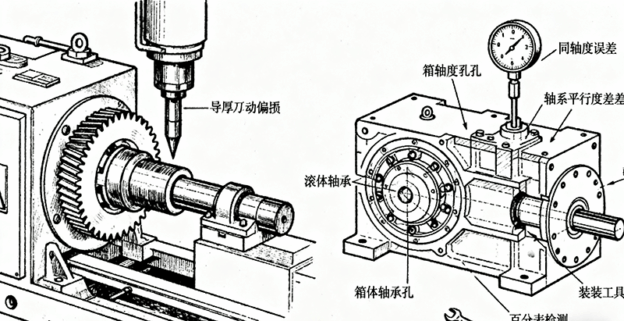

速机齿轮加工精度不足(如齿厚偏差过大)及安装时轴线平行度 / 同轴度误差超标,是由加工环节的设备精度缺陷、工艺参数不当、基准定位偏差,与安装环节的箱体基准精度不足、装配工具及操作不规范、零部件匹配性差等多因素共同作用导致的结果。

1. 加工设备精度缺陷

滚齿机、插齿机等核心加工设备的主轴径向跳动量超标,或工作台分度精度偏离标准要求,会直接导致齿轮切削过程中齿距、齿厚的一致性偏差;此外,刀具安装后若出现径向或轴向跳动过大的问题,也会进一步加剧齿厚切削的不均匀性,最终引发齿厚偏差。

2. 工艺参数与刀具选用问题

3. 加工基准与测量误差

4. 材料特性与热处理影响

齿轮毛坯材质均匀性差(如存在夹杂、偏析),会导致加工过程中切削抗力不均,间接引发齿厚偏差;此外,齿轮热处理后若出现变形(如弯曲、收缩)且未进行校正处理,后续加工难以完全消除变形误差,最终导致齿厚尺寸超出允许范围。

二、减速机安装时轴线平行度 / 同轴度误差超标的具体原因

1. 箱体与基准件精度不足

2. 装配工具与操作规范问题

3. 轴类与零部件匹配性问题

4. 环境因素与后续检测缺失

安装环境存在持续振动,或温度剧烈变化导致零部件热胀冷缩,会引发轴系、箱体的微小变形,间接影响轴线精度;此外,装配完成后未进行空载跑合检测,无法及时发现并修正初始轴线偏差,易导致后续运行中误差进一步扩大。

减速机齿轮出现断齿、剥落等损坏并伴随异响振动,核心是 “润滑失效、载荷异常或装配偏差” 导致的啮合损伤,需停机检修避免齿轮箱整体报废。

减速机轴承出现异响、过热、振动加剧甚至轴系卡死,核心是 “润滑失效、装配不当或工况过载” 导致的磨损 / 损坏,需立即停机排查,避免故障扩大。

减速机输出转速异常或无力,核心是 “动力传递受阻、传动比失效或驱动 / 负载异常”,需从 “输入 – 传动 – 输出” 全链路排查。